Das B215 Kassettendeck wurde von 1985-1994 gebaut, mit der bekannten Studer-Qualität. Ein Traum für einen Reparateur!

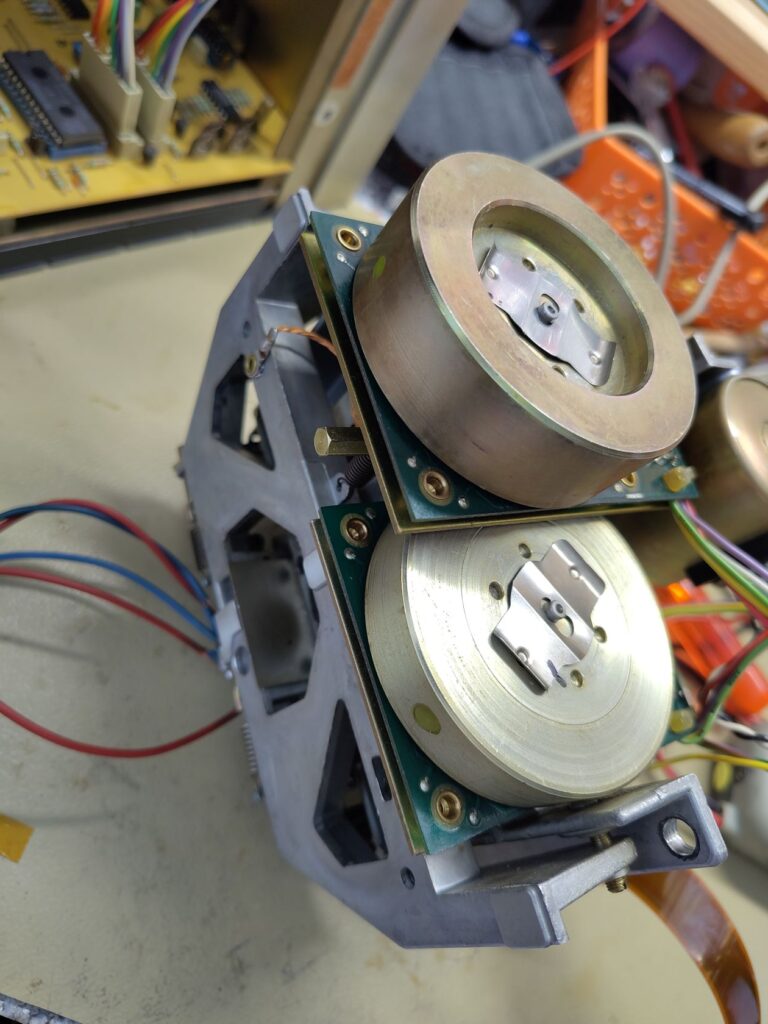

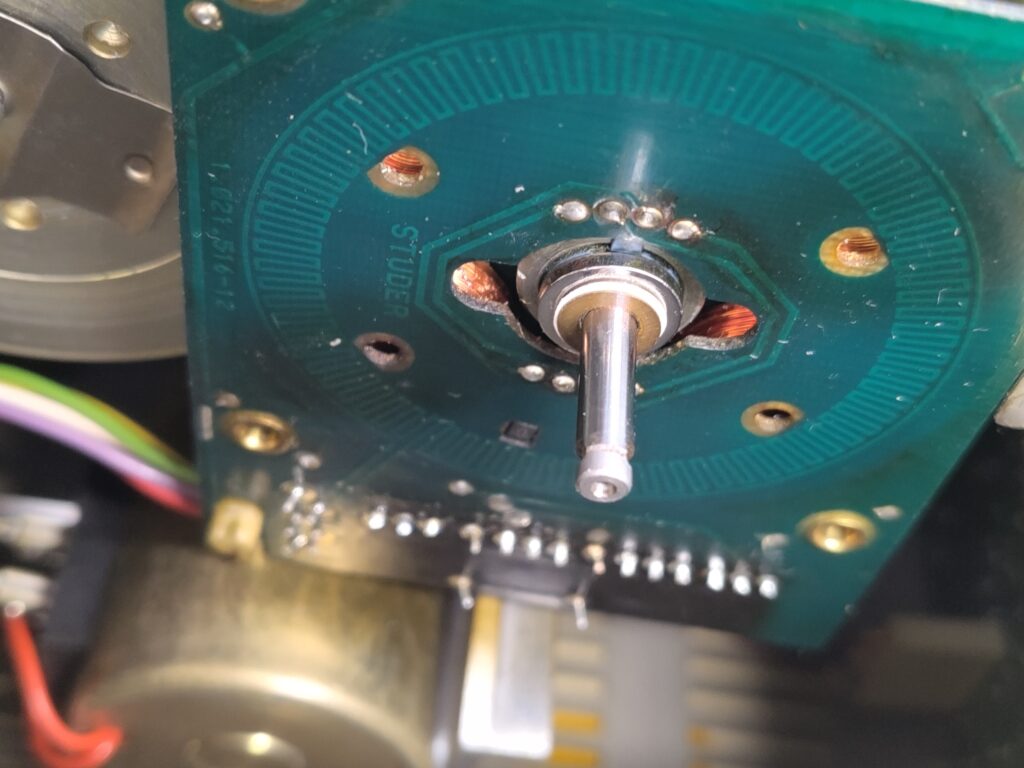

Ein Kunde kam ins Wärchstättli Neuenkirch, mit der Bitte, ob wir uns das Gerät anschauen könnten. Der Befund: Der rechte Capstan Motor dreht nicht mehr. Der Capstan Motor bei einem Kassettengerät ist die dornartige Welle, über die das Band läuft. https://de.wikipedia.org/wiki/Capstan

Nach dem Öffnen sah man schnell, dass die Elektronikplatine vor allem im Bereich der Leistungstransistoren, angeschmort war.

Da ich noch BD139 Transistoren in der Schublade hatte, ersetzte ich sie. Aber es lief gar nichts.

Zum Glück gibt es das komplette Service-Manual im Internet und zwar hier: https://www.studerundrevox.de/download/revox-b215-serviceanleitung-de-en-fr/.

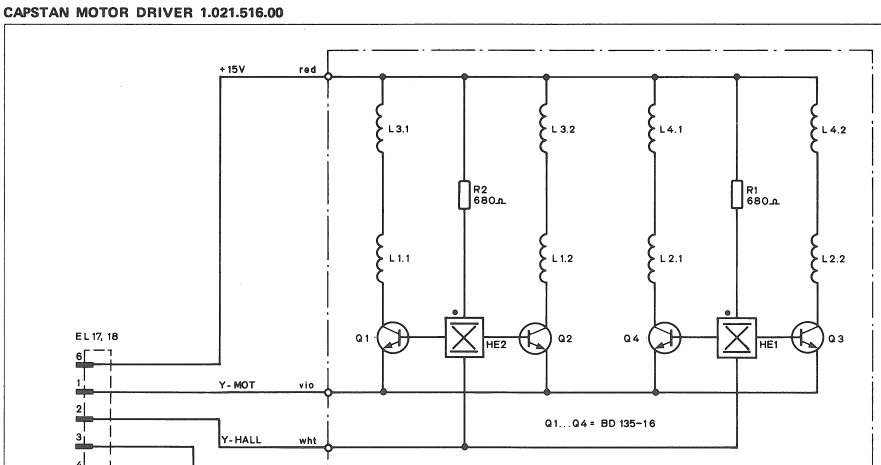

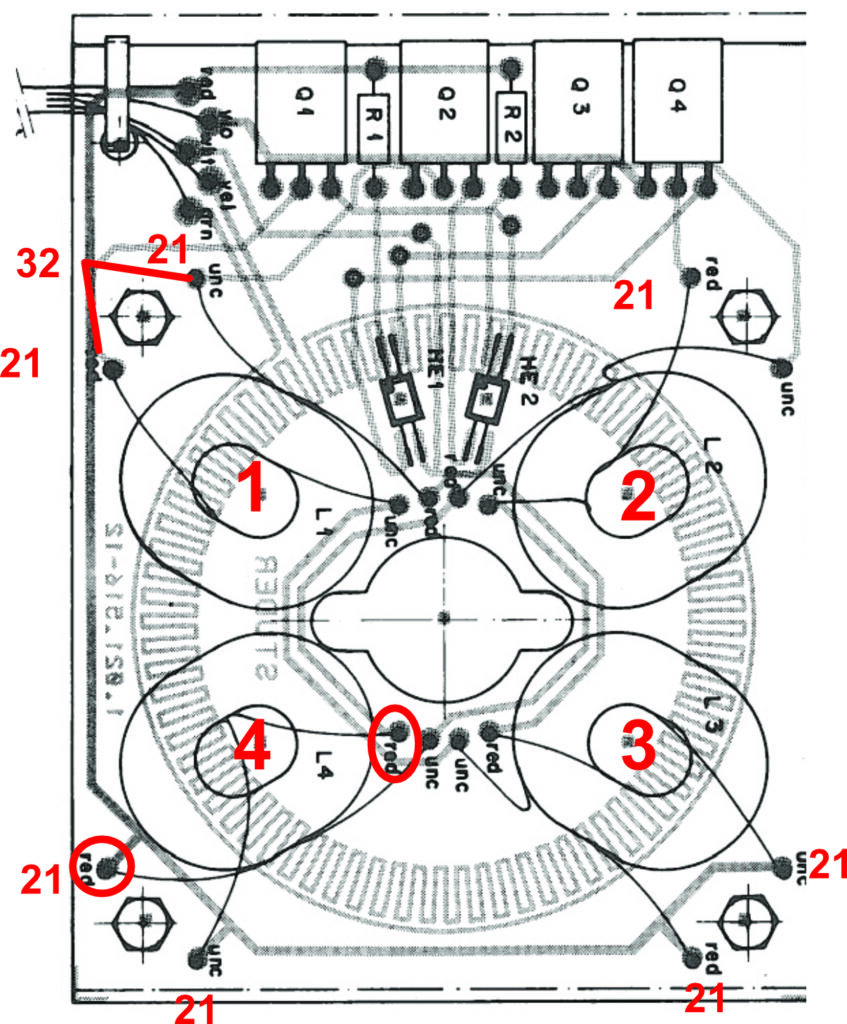

Es handelt sich um einen Brushless DC – Motor (BLDC). In der grossen Schwungmasse ist ein Magnet. Die Hallsensoren erfassen die Position des Magneten und steuern die Transistoren so, dass immer die Spulen eingeschaltet werden, die den Magneten als nächstes anziehen. Mit dem Ohmmeter kontrollierte ich daraufhin die Hallsensoren. Die Verbindung zwischen dem unteren Anschluss und einer der Ausgänge war hochohmig. Dadurch wurden beide Transistoren eines Zweiges angesteuert, was die Hitze erklärte und warum die Transistoren auch defekt waren.

Auf der Suche nach den Hallsensoren kam ich auf die Webseite von Stephan Schori. Dort fand ich genau das was ich brauchte: https://revox.name/sell/repairKits/

ein ganzes Silizium Kit für den Capstan Motor. Stephan war sehr hilfsbereit und gab mir bereitwillig Auskunft. In Absprache mit dem Kunden bestellte ich das Kit. Freudig ersetzte ich bei der verbrannten Platine sorgfältig alle Transistoren und die Hallsensoren.

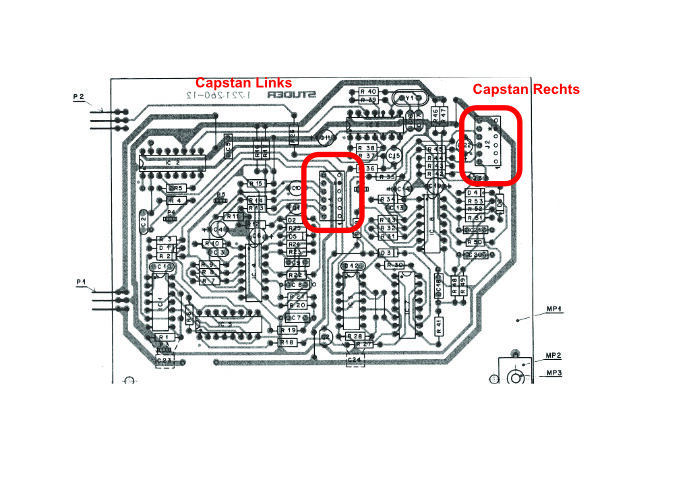

Im Internet fand ich Hinweise, wie man die Motoren ausserhalb testen kann. Sobald man das Gerät einschaltet, beginnen die Motoren zu laufen. Das ermöglicht es, die Anschlüsse zu tauschen. Generell gilt, wenn man von vorne auf die Bestückungsseite des C-Motor Control Platine blickt, wird der rechte Capstan Motor im rechten Stecker eingesteckt (und der linke im linken).

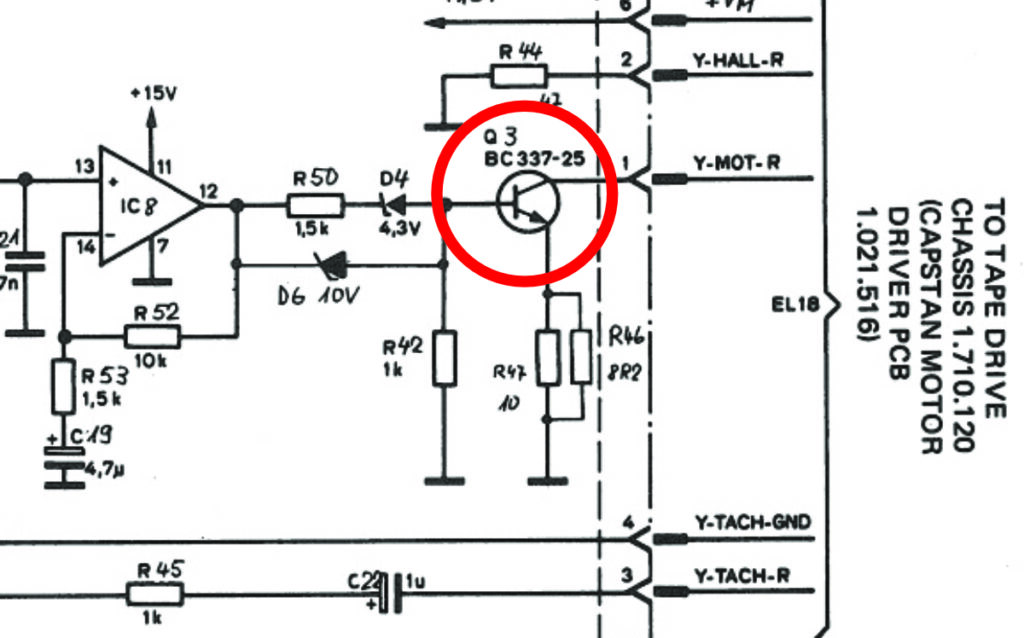

Bei diesem Test zeigte sich, dass auf dem C-Motor Control auch Transistor Q3 defekt war.

Auch dieser Folgefehler ist erklärbar. Q3 scheint eine Art Strombegrenzung zu bilden. Wenn aber alle 4 Transistoren der Motor-Platine durchsteuern, wird die Leistung über Q3 zu gross und er verabschiedet sich mit einem Rauchzeichen.

Zum Glück hatte ich auch einen BC337 in der Schublade und konnte ihn ersetzen.

Ein neuer Test und Hurra, der rechte Capstan lief nun wieder. Allerdings hatte ich den Eindruck, dass er relativ zäh läuft. Er schaffte es nicht alleine anzulaufen. Ausserdem wurden die Transistoren wieder sehr heiss, heisser als beim linken Capstan Motor.

Und siehe da, nach etwa 10 Minuten pröbeln, verabschiedete sich sowohl die Motor-Platine wie auch C3 wieder mit einem Rauchzeichen. Was war da los?

Ich lötete wieder alle Transistoren aus und mass die Hallelemente durch. Auch die waren wieder defekt, genau gleich wie vorher. Nun wollte ich es genauer wissen. Der Fehler musste auf der Platine sein, und zwar nicht bei den Halbleitern.

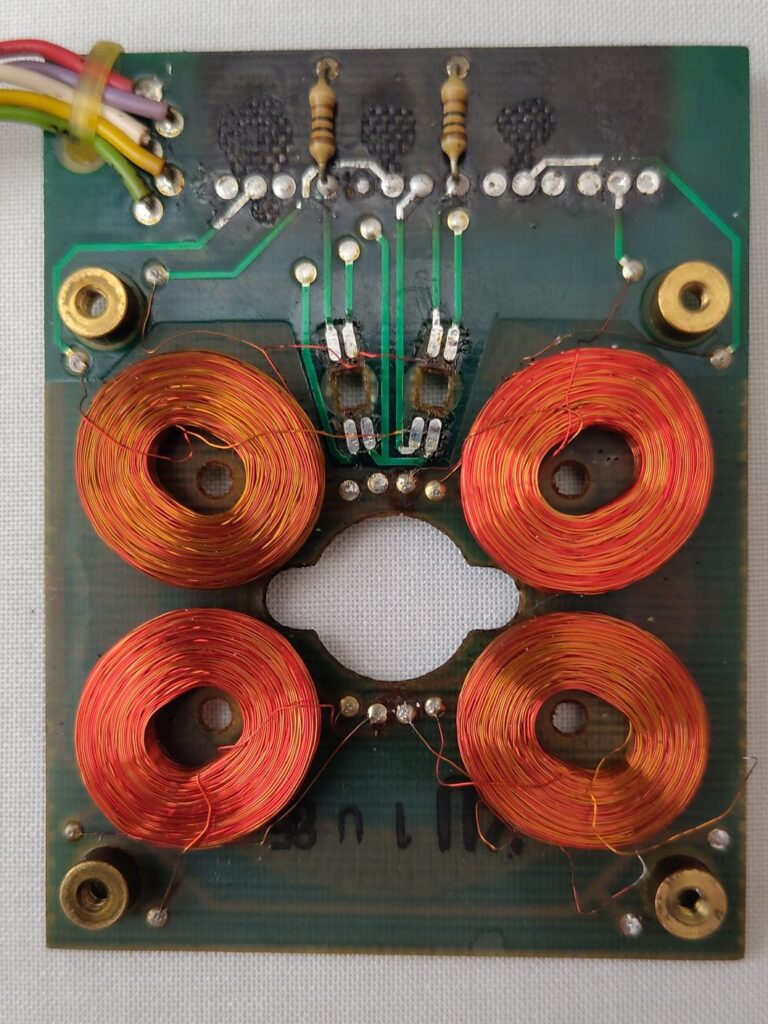

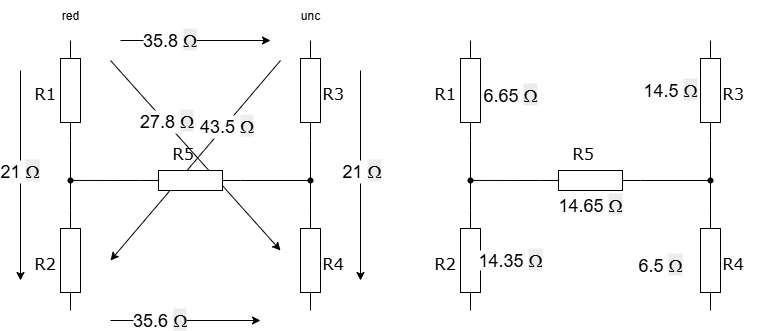

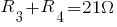

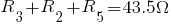

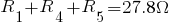

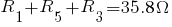

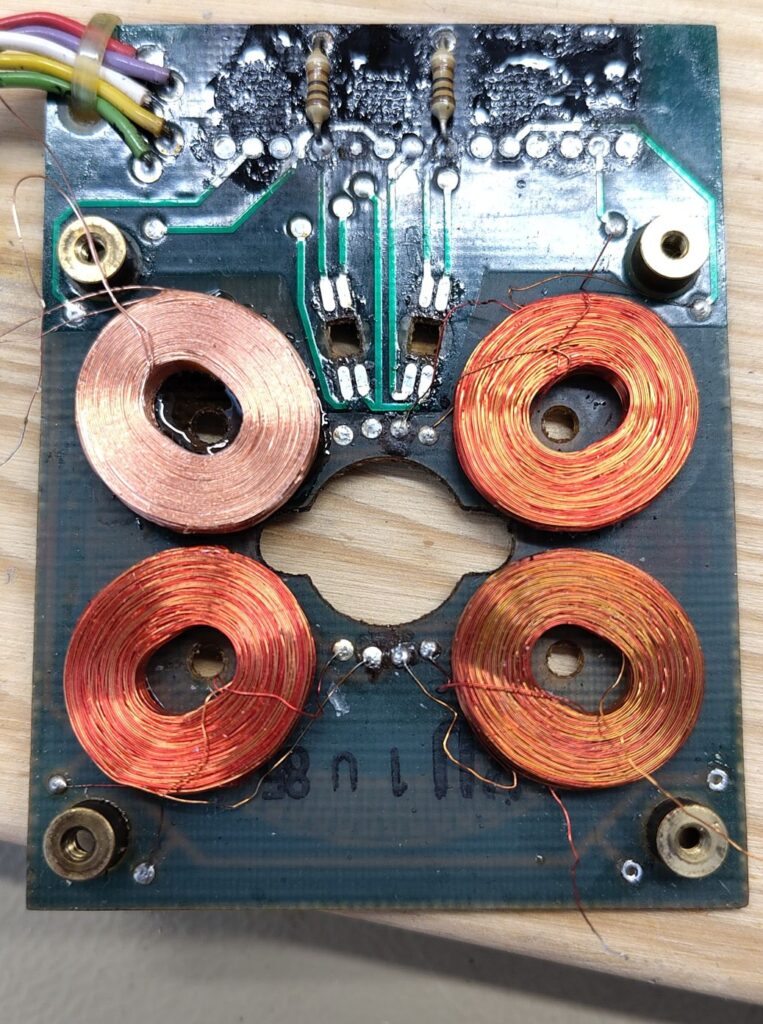

Ich begann nun die Spulen auszumessen und bekam sehr seltsame Resultate. Da ich mir keinen Reim daraus machen konnte, lötete ich die einzelnen Lackdrähte aus, um wirklich die Spulen messen zu können.

Die Spulen sind bifilar gewickelt, wahrscheinlich mit einem Backlackdraht Durchmesser 0.15 mm. Damit bei der Montage keine Zuordnungsprobleme entstehen, wurden zwei verschiedenfarbige Lackdrähte eingesetzt, Red Coated (red) und Uncoated (unc). Ich lötete also z.B. bei Spule 4 die beiden red – Drähte aus und mass mit einem Ohmmeter den Widerstand. Der normale Widerstand einer Wicklung ist ungefähr 21 Ohm. Von red zu unc gemessen musste er hochohmig sein.

Weil die Transistoren Q1 und Q2 heisser wurden als Q3 und Q4 war zu vermuten, dass im Strang L1 – L3 etwas nicht stimmte. Spule 3 hatte auch 21 Ohm und hochohmig dazwischen, aber Spule 1 zeigte zwischen red und unc einen niederohmigen Widerstandswert. Das deutete darauf hin, dass es einen Kurzschluss zwischen den Wicklungen hatte, der aber nicht 0 Ohm war, sondern etwa 15 Ohm sein musste. Das ist für einen Wicklungsschluss aber sehr ungewöhnlich. Mit hohem Strom versuchte ich diesen Kurzschluss durchzubrennen, was aber nicht gelang. Die Spule wurde zwar sehr warm, aber die Werte blieben gleich.

Nicht nötig oder Alternativ.

Nicht nötig oder Alternativ.

Mit dem Solver meines TI89 ergab sich:

Ich versuchte nun, eine Ersatzplatine zu finden und fragte Revox an, ob sie diese Platine oder Motoren noch als Ersatzteil liefern. Die Antwort war, dass diese Platine nicht mehr lieferbar sei und dass es im Moment etwa ein Jahr gehe, bis so eine Reparatur im Reparaturzentrum von Revox in Villingen-Schwenningen ausgeführt werden kann.

In Absprache mit Stephan Schori und dem Kunden entschloss ich mich, eine solche Spule selber zu wickeln. Ich hatte das vor 40 Jahren in der Lehre als FEAM ja mal gelernt.

Zuerst suchte ich Backlackdraht. Bei den üblichen Distributoren fand ich nichts. Aus China wollte ich nicht bestellen, da ich schon einmal schlechte Erfahrungen mit China-Draht wegen der Isolierung gemacht hatte. Ich fragte Elektrisola in der Schweiz an. Die wollten für 1000m Backlackdraht 0.15mm satte Fr. 250.-, was mir und dem Kunden zu viel war.

Deshalb bestellt ich normalen PUR isolierten Wickeldraht von Block (Das gibt immerhin auch 509m) für Fr. 12.-. Um die Spule freitragend zu machen, entschloss ich mich, sie während dem Wickeln mit Epoxy Harz zu tränken. Um sie dann wieder aus der Form zu bekommen, muss die Form aus einem Kunststoff sein, der sich nicht mit Epoxy verbindet. Das ist entweder Teflon oder Polyethylen PE. Ich hatte per Zufall noch einen kleinen Klotz PE und baute mir daraus eine einfachen Wickelkörper. Zwei Scheiben und die ovale Form dazwischen. Die Höhe beträgt ziemlich genau 4mm.

Doch zuerst musste ich wissen, wieviele Windungen die Spule hat. Dazu löste ich sie mit dem Heissluftföhn und einem scharfen Messer vorsichtig von der Platine. Sie hielt ziemlich fest. Leider liess sich nicht ganz verhindern, dass die Platine etwas verbogen wurde.

Das Abwickeln machte ich von Hand.

Es waren 400 Windungen. Tatsächlich riss nach etwa 2/3 (Bei Windung 254 von aussen gerechnet) der eine Draht. Das musste die Kurzschlussstelle gewesen sein. Ich untersuchte die Rissstelle unter meinem kleinen Taschenmikroskop, sah aber nichts Eindeutiges, das Aufschluss über die Ursache gegeben hätte.

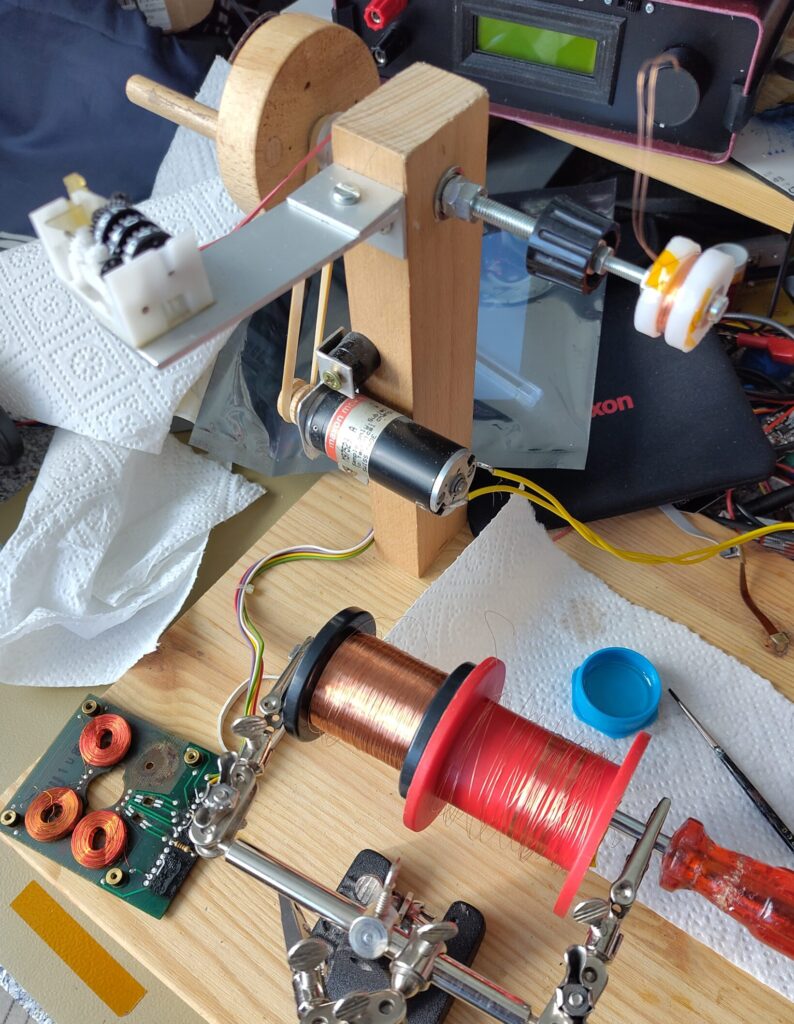

Nun ging es ans wickeln. Schon vor langer Zeit hatte ich mir eine provisorische Wickelmaschine gebaut, die ich nun wieder gut gebrauchen konnte.

Sie hat einen kleinen DC Motor als Antrieb. Mit einem Netzgerät kann ich den Strom einstellen und damit den Zug auf den Draht. Das Wichtigste ist aber der kleine mechanische Zähler aus einem alten Kassettengerät. Ohne diesen Zähler verzählt man sich immer. Die Zugspannung und die Drahtführung machte ich von Hand. Dazwischen betupfte ich die Wicklungen mit dem Epoxy – Giessharz im kleinen blauen Gefäss.

Nach einem Tag aushärten, konnte ich die Form abnehmen. Die Seitenscheiben gingen problemlos weg. Beim herausschlagen des Zentralkörpers ging meine erste Spule aber kaputt. Für das zweite Mal umwickelte ich den Zentralkörper mit normalem Backpapier. Die zweite Spule funktionierte.

Danach klebte ich die Spule mit Araldit auf die Platine und bestrich auch die verbrannten Stellen etwas mit Araldit.

Ich merkte aber schon beim Aufkleben, dass die Platine nicht mehr ganz eben war. Nach dem Einbau sah man die Delle.

Bei der Inbetriebnahme drehte der Motor. Juhuuu…

Aber man hörte, dass der Magnet die PCB im Bereich der Delle berührte. Ein Ausbau der Spule oder ein Richten der Platine war nach dem Verkleben nicht mehr möglich. Und noch einmal wärmen wollte ich auch nicht, da die Gefahr bestand, dass die Delle noch grösser wird.

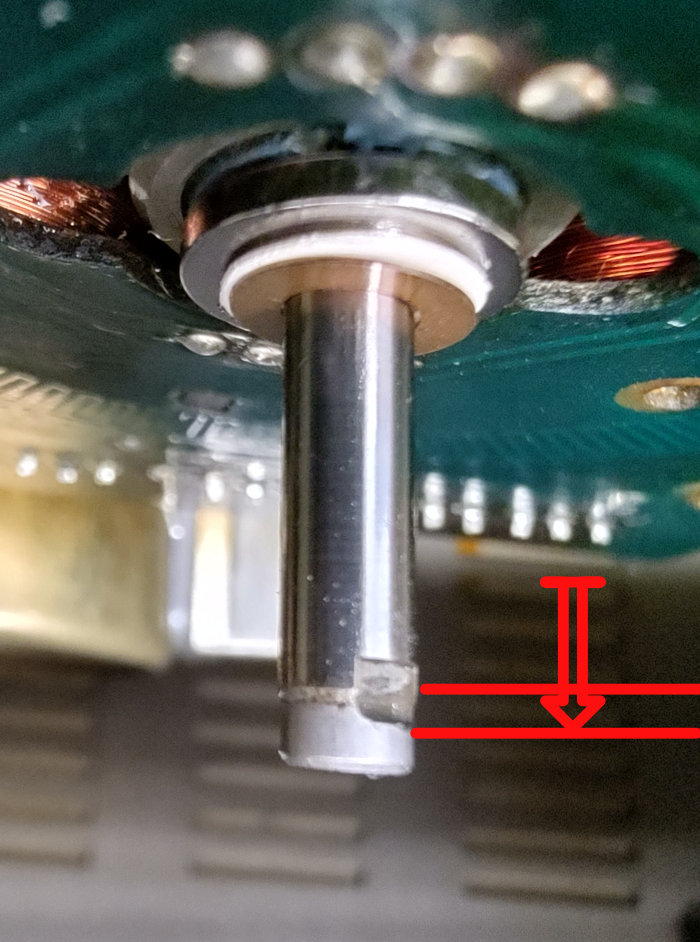

Die Distanz zwischen Platine und Magnet wird mit Gleitscheiben auf der Achse gemacht. Die Gleitscheiben waren zusammen 0.4mm dick. Zum Testen legte ich eine 0.8mm Unterlagscheibe drunter. Der Magnet streifte nun nicht mehr. Aber der Motor lief immer noch etwas schwergängig und konnte nicht selber anlaufen. Als Test entfernte ich die Federscheibe, die die Schwungscheibe fixiert und siehe da, der Motor lief sehr leicht und lief auch sofort an. Offenbar federte die Federscheibe gar nicht mehr, sondern wurde eingeklemmt und übte so zu viel axiale Kraft auf die Lagerung aus. Ich musste die Schulter um ca. 0.8 mm anschleifen, um die Distanz zu erhöhen damit der Capstan ein kleines Axialspiel hat.

Mit einer 0.3mm dicken Zwischenscheibe (Hier weiss) zwischen den Gleitscheiben funktionierte der Motor wieder einwandfrei.

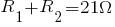

Hier noch einmal die Daten der Spule: 400 Wdg. Lackdraht 0.15mm. (z.B. RS-online) Bifilar (Also zwei Drähte parallel) gewickelt. Abmessungen Kern 6x9mm. Dicke ca. 3.95mm.